炭素繊維複合材料はその目的に応じてさまざまな材料が使われます。例えば、大きな車体部品向けには短繊維強化熱硬化性プラスチック、高強度構造部品向けには長繊維強化熱可塑性プラスチック、風力発電所向けロービング織物、あるいはスリーブや圧力容器向けにはフィラメントワインディングなどが挙げられます。これらすべての材料に共通していることは、最も費用対効率の高い方法で生産しなければならないことです。

赤外線による炭素繊維複合材料(CFRP)の成形加熱プロセス

このような部品を製造する際は、赤外線加熱やUV照射が用いられていますが、その理由は高速かつ均一に加熱や硬化ができ、プロセス時間を短縮できるからです。

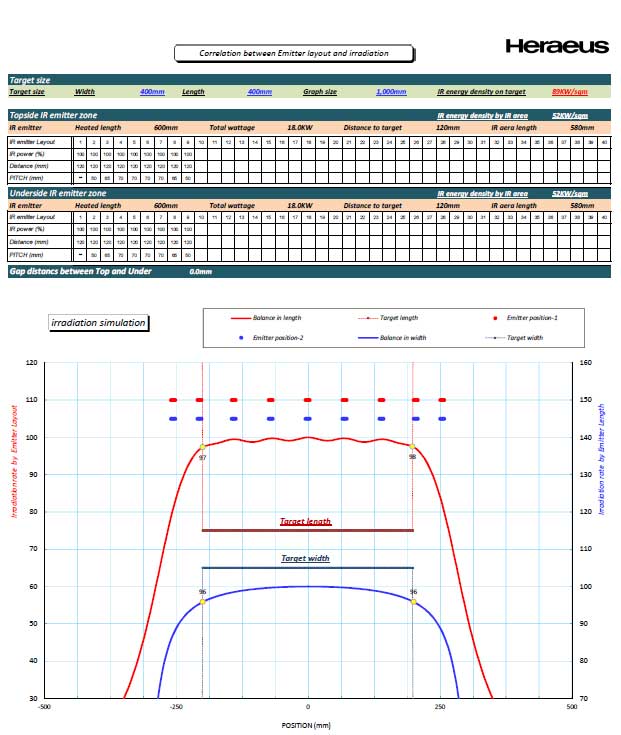

赤外線加熱は熱硬化性プラスチックを硬化させ、溶着や成型、成形前に熱可塑性プラスチックをプレ加熱します。また、お客様の製品とプロセスに応じて精密に調整でき、 レイトレーシングや計算流体力学といった高度な数値的手法 が、大きな表面でも均質に加熱するのに役立ちます。

赤外線ヒーターをCFRPの成型プロセスに提案する理由

炭素繊維複合材料には、熱可塑性、熱硬化性、短繊維、中繊維、長繊維など種類も様々あります。それらすべてに共通した加熱方法はありませんが、効率的に生産する方法を考える必要があります。

生産効率を上げるためには、材料の選択方法、加熱方法と次の生産工程への流れなど、様々な点を考慮しなければなりません。

私たちは、以下の点を大切にしています。

- 急速加熱

- エネルギー効率の良いシステム

- 材料面内の温度の均一性

- 表裏の温度差(材料内部との温度差)

- 過加熱による樹脂表面の劣化防止

現実的には、材料によってスプリングバックを発現するものもあります。材料の含浸樹脂に対する赤外線吸収率が良ければ、うまく加熱でき次の工程であるプレス加工をしやすいかというと、そうではありません。

効率的に加熱するためには、材料に透過する光エネルギーが必要になります。エクセリタスノーブルライトでは、お客様のお持ちの材料で抱えておられる課題に対して、実験を通して赤外線照度分布分析(レイトレーシング)を行い、赤外線技術を用いて解決策をご提案しています。

赤外線ヒーターの複合材料の活用例

- 熱硬化性プラスチックの熱硬化

- 熱可塑性プラスチックの加熱

- 複合材料の層の接合

- 複合材料の層の圧縮成型

- 成形前複合材料の予熱