Patentiertes Beschichtungsverfahren von Heraeus verlängert die Lebensdauer von Hochtemperaturlegierungen für Brennöfen und Chemieanlagen.

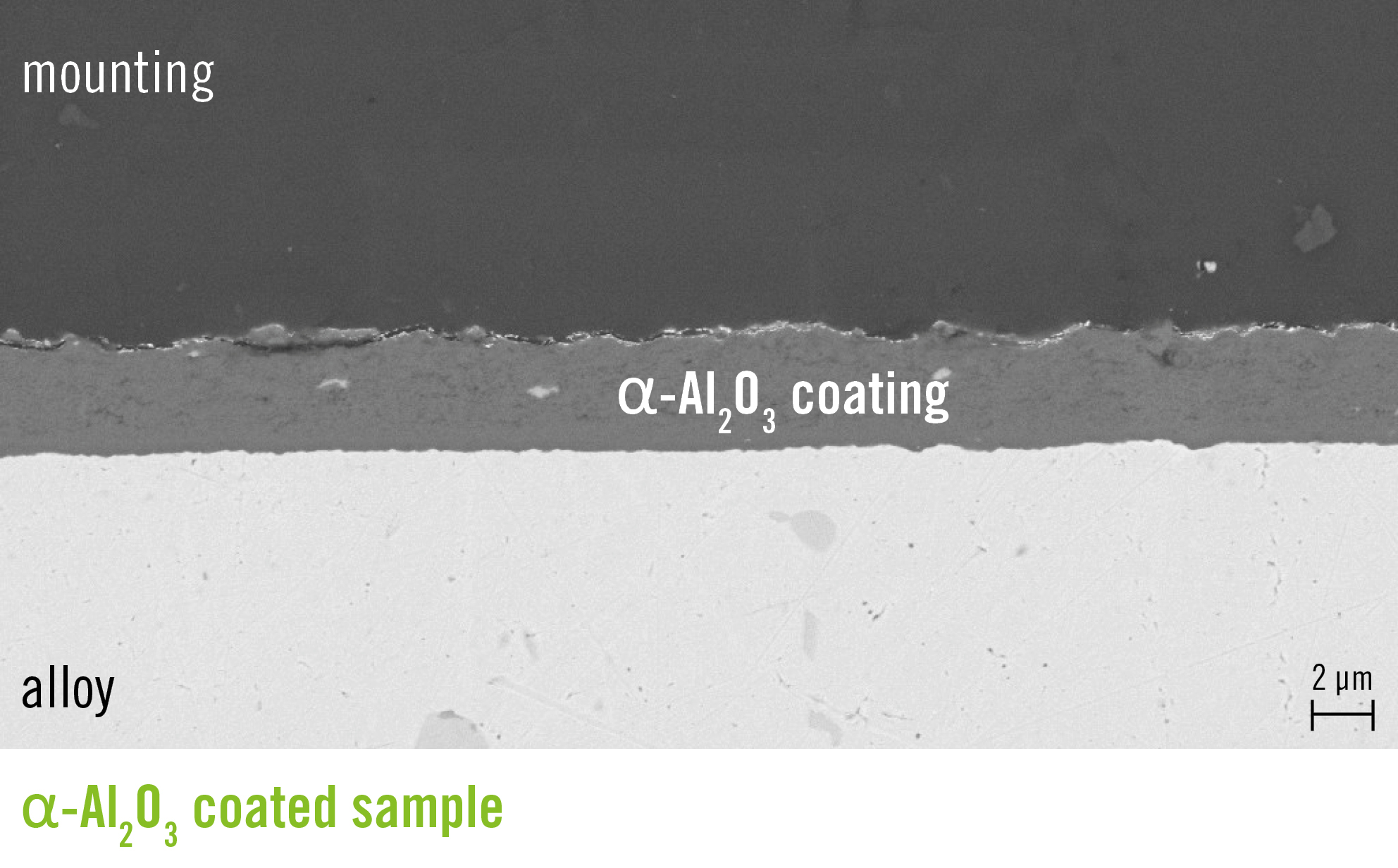

„Die Ergebnisse unserer Studie sind sehr vielversprechend“, sagt Dr. Ilka Luck, Leiterin Heraeus High Performance Coatings. „Die Beschichtung verhindert jegliche mikrostrukturellen Veränderungen, Hohlräume und Ausscheidungen. Somit wird die Korrosion der Legierung stark vermindert. Legierungen können dadurch bis zu acht Mal länger eingesetzt werden.“

Eine der größten Herausforderungen von Hochtemperaturlegierungen ist, dass ihre Lebensdauer durch Korrosion begrenzt ist. Neben Ausfallzeiten verursacht dies insbesondere, dass Partikel abblättern und Produkte während der Produktion verunreinigen. Genau hier setzt das neuartige Verfahren von Heraeus an. Mithilfe von Aerosol Deposition werden die Legierungen mit einer Schicht aus ⍺-Al2O3 geschützt. Mögliche Anwendungen sind zum Beispiel Öfen zur Kalzinierung und Trocknung, die unter Anderem in der Metallsubstratfertigung oder der Herstellung von Batteriematerialien eingesetzt werden. In diesen Industrien kommt es auf hohe Reinheit an. Verunreinigungen zu vermeiden bedeutet daher, Ausschuss zu reduzieren und die Produktivität zu steigern.

Wie Korrosion von Hochtemperaturlegierungen entsteht

Hochtemperaturlegierungen zeichnen sich durch hohe Kriechfestigkeit und mechanische Beständigkeit bei hohen Temperaturen aus. Deshalb werden sie in vielen Anwendungen eingesetzt, in denen Temperaturen zwischen 400-1400 °C herrschen.

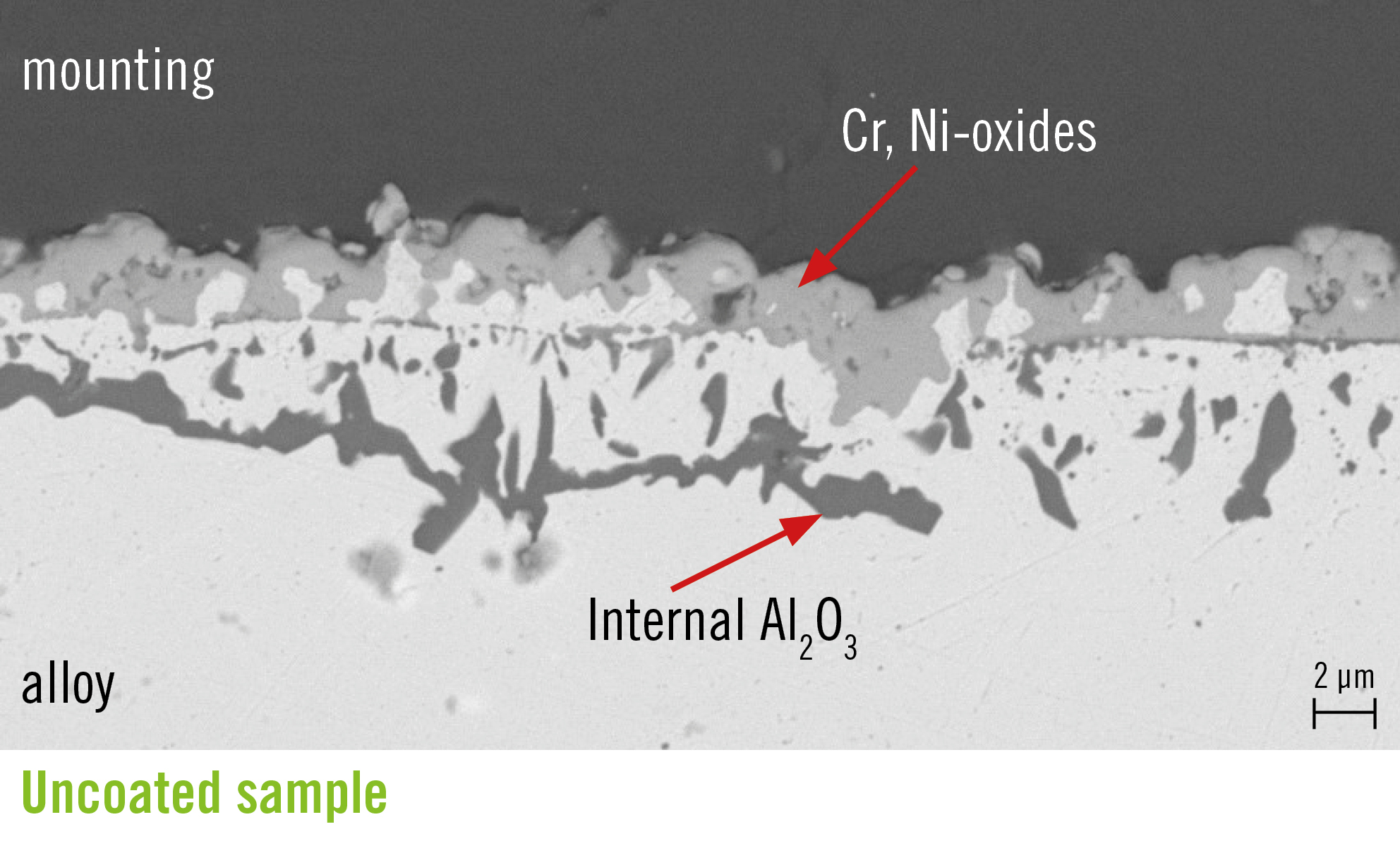

Wenn die Legierungen mindestens 0,5 % Aluminium enthalten, sind sie begrenzt fähig, sich selbst zu schützen, indem sie eine Al2O3-Schicht auf der Legierungsoberfläche bilden. Bei Temperaturen unter 1000 °C bilden sich jedoch metastabile Phasen wie θ- und ɣ-Al2O3. Beim Hoch- und Herunterfahren der Temperatur kommt es zu Phasenübergängen mit entsprechenden Volumenänderungen. Diese Phasenübergänge führen zu Hohlräumen, die Korrosion ermöglichen. Außerdem wird das für die Al2O3-Schichtbildung benötigte Aluminium schnell verbraucht, die Legierung verarmt, die Eigenschaften leiden.

Schutzwirkung mit Studie belegt

Für die von Heraeus durchgeführte Studie wurde mit der Legierung 602 (NiCr25FeAlY), einer MCrAlY-Legierung mit einem Aluminium-Gehalt von 1,8 - 2,4 % gearbeitet. Proben wurden bei Raumtemperatur durch Aerosolabscheidung mit einer 5 µm dicken ⍺-Al2O3-Schicht beschichtet. Danach wurde eine 50-Stündige Hitzebehandlung bei 1000 °C durchgeführt, die die Temperatur im tatsächlichen Einsatzgebiet simuliert. Im Gegensatz zu einer unbehandelten Probe zeigte die beschichtete Probe im rastermikroskopischen Querschnitt keine mikrostrukturellen Veränderungen.

Diese Ergebnisse lassen sich auf alle Nickellegierungen mit einem Mindestgehalt von 0,5 % Aluminium übertragen. „Selbstverständlich führen wir nun zusätzlich Langzeittests unter Realbedingungen und Tests mit anderen Legierungen durch, um die Wirksamkeit unserer ⍺-Al2O3-Schicht weiter zu belegen“, sagt Luck.