UV硬化プロセスにおいて、しばしば直面する大きな課題は、UV照射プロセス中に発生する熱による変形やシワの発生などの基材へのダメージである。特に近年は、フラットパネルディスプレイに用いられる光学機能フィルムは、薄型・軽量化の要求により基材フィルムの薄型化が急速に進行しており、UV硬化プロセスにおける熱制御は、重要な課題となっている。

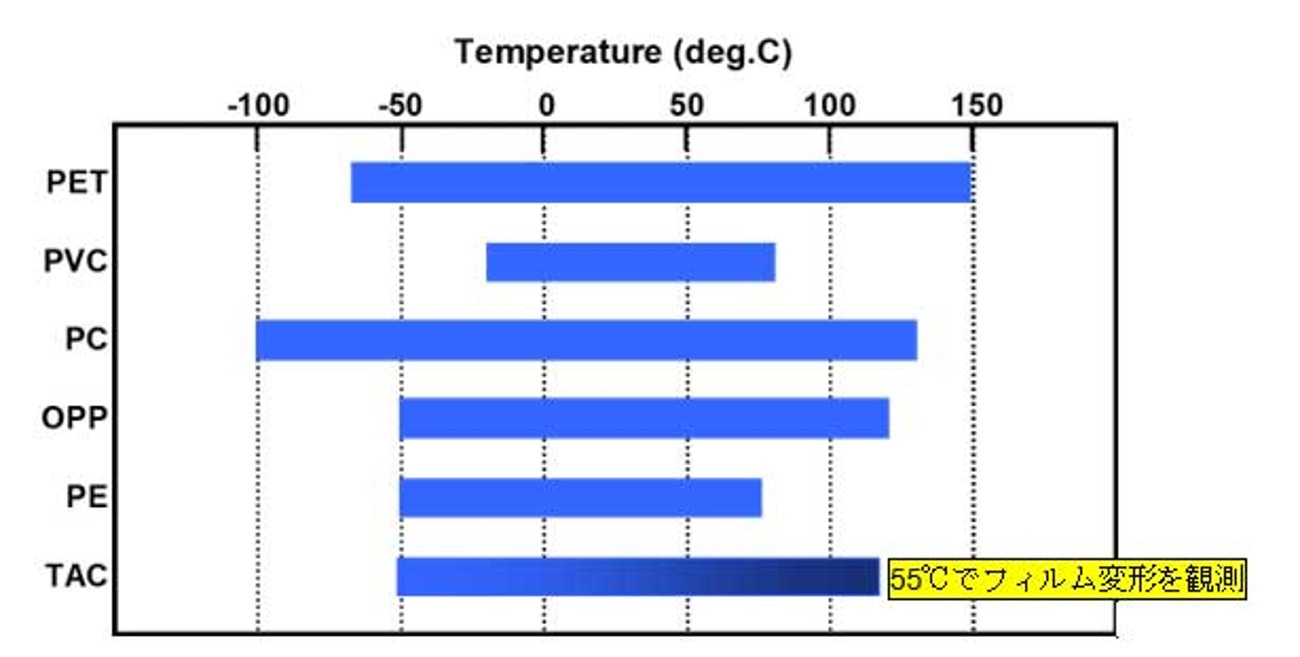

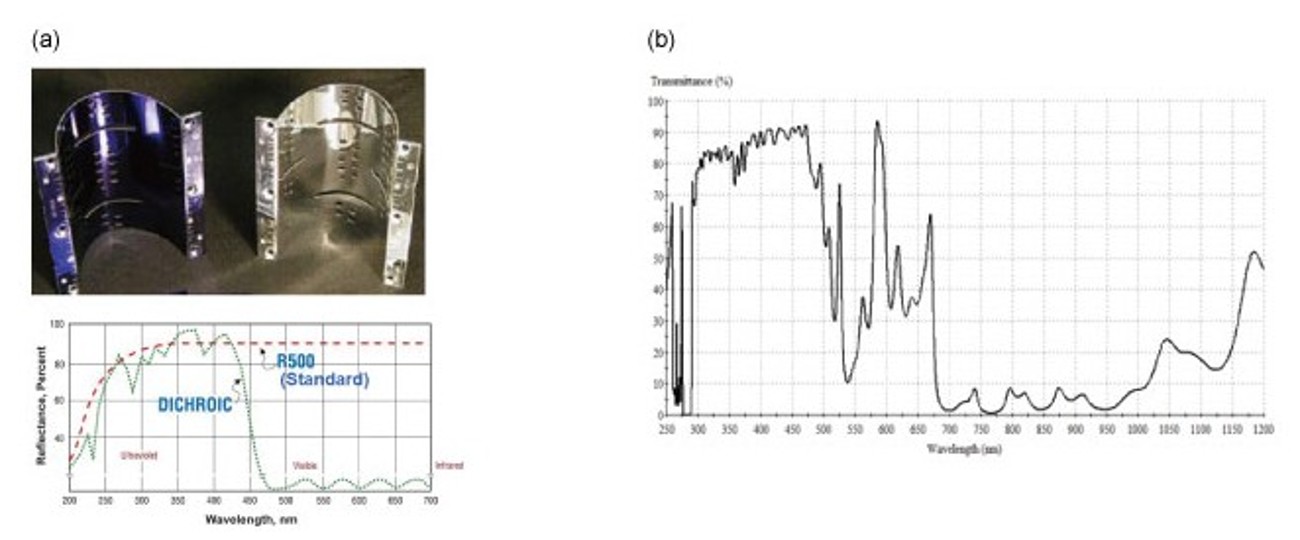

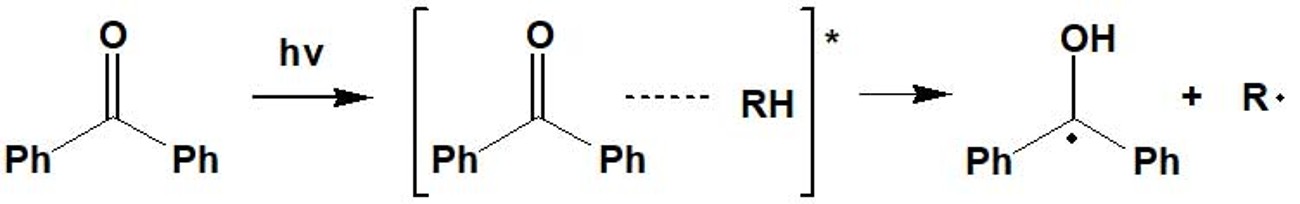

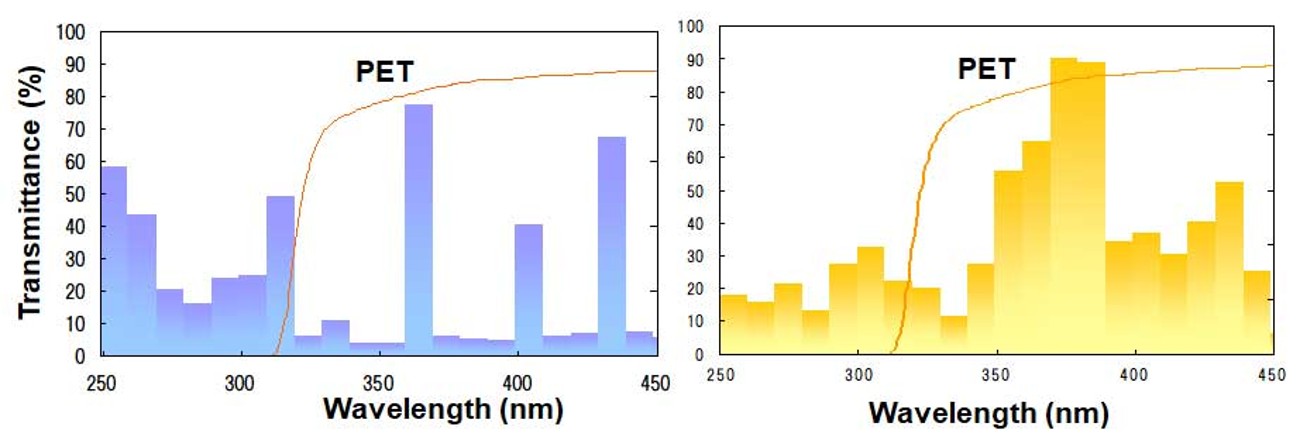

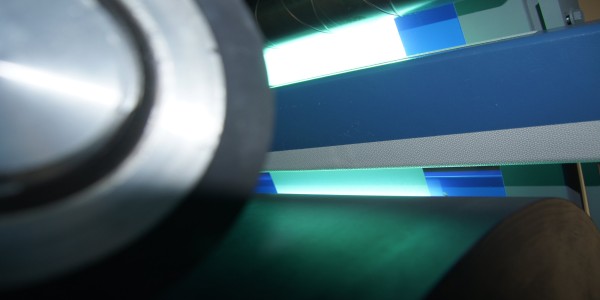

かつては、機能性コーティングの世界では、PETフィルムが代表的な基材であったが、近年では用途に応じて、様々なフィルムが使われるようになった。参考のために、図1に各プラスチックフィルムのプロセス許容温度を示した。