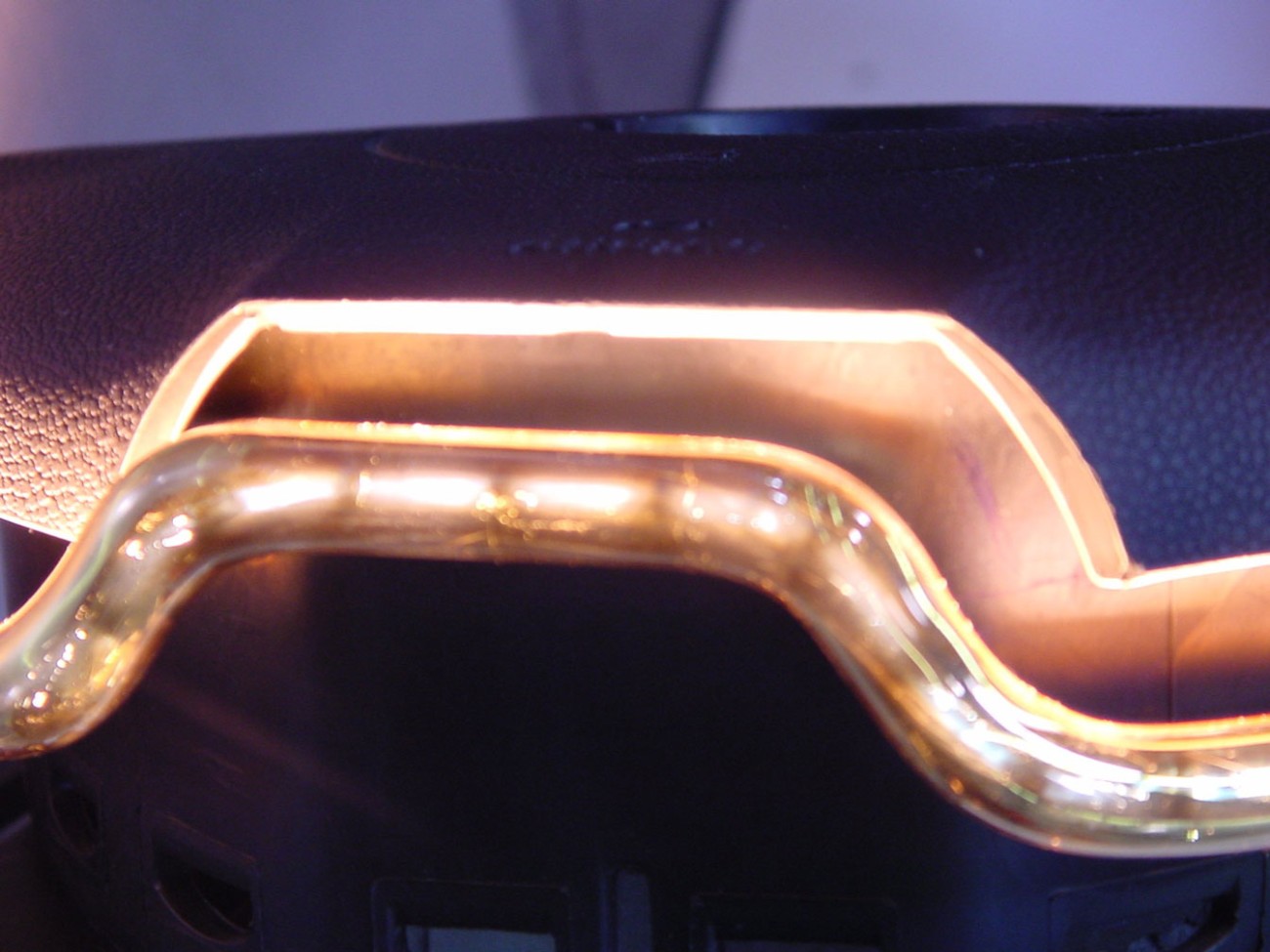

自動車部品の吸気管、換気装置部品、ブレーキオイルタンク、洗浄液タンクなどのプラスチック部品には、密閉性や耐圧性が要求されます。そのような部品は最終製品になる前に、半分の形状をした状態に射出成形されます。その後、様々な方法によって溶着され完成部品となります。

赤外線溶着とは、赤外線(ir)ヒーターで、上下あるいは左右に配置された樹脂部品を輻射加熱し、部品に接触することなく静止状態で加圧する技術です。赤外線ヒーターから放射されるエネルギーのほぼすべては、加熱対象物に届き、吸収され加熱されることから、赤外線ヒーターの利用は非常に効率の良い加熱方法となります。また、あらかじめアッセンブリされた製品など、振動を与えることが不可能なデリケートな部品に対しも、赤外線溶着は振動を与えずに非接触プロセスが可能です。

日本では、一般に超音波溶着や振動溶着の技術が広く採用されていますが、赤外線を用いる技術は以下の特長があることから、欧米ではすでに多くの生産工程に導入されています。