赤外線ブースターとは、エクセリタスノーブルライト独自の名称で、赤外線乾燥システムまたは赤外線乾燥炉です。赤外線ブースターは製品を急速に目的温度まで上昇させ、それによってラインスピードを上げることができます。製品によっては、コーティング乾燥や硬化にかかる時間の最大50%短縮ができた実例があります。

赤外線乾燥炉(赤外線ブースター)

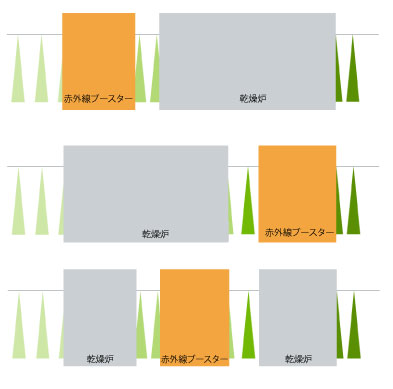

既存乾燥炉の能力が不足している場合、生産ラインのボトルネックになっていることがよくあります。エクセリタスノーブルライトは既存の乾燥炉の前に赤外線ブースターを設置することで、乾燥効率の良いソリューションと生産工程の最適化を提案しています。

金属ハウジングの乾燥で製造効率を向上する赤外線乾燥炉(赤外線ブースター)

既存設備では、長波赤外線ヒーター(遠赤外線ヒーター)を用いて小型冷却ユニット用の金属製コンプレッサを硬化していました。このヒーターをエクセリタスノーブルライトの 中赤外線ヒーター に置き換え、さらに、高出力の 短波長赤外線ヒーター を搭載した赤外線ブースター前のラインに追加で取り付けました。

この赤外線ブースターは、製品を素早く乾燥に適した温度に上げるためのものです。

自動車のサスペンション用ばねの品質を向上する赤外線乾燥炉(赤外線ブースター)

ドイツの自動車サスペンション用ばね製造会社であるAhle Federn社では、エクセリタスノーブルライトの赤外線ブースターを用いて、サスペンション用ばねのコーティングにおいてより一層高い品質を得ています。赤外線ブースターは設置面積を縮小するだけでなく、既存の生産レイアウトをほとんど変更することなく、粉体塗装の本硬化前に設置することができます。赤外線ブースターは粉体塗装の前にばねを加熱し、温風炉で粉体塗装を硬化します。

フローリング材生産プロセスの柔軟性と制御性を向上する赤外線乾燥炉(赤外線ブースター)

エクセリタスノーブルライトの赤外線ブースターは、ビニール製フローリング材のさまざまな生産プロセスで使用されています。その目的は、生産プロセスの制御性と生産ラインの柔軟性を向上するためです。

フローリング材の基本的な生産工程は、ガラス繊維の内部マットとなるPVCの裏層上に、PVCペーストの厚さを積み重ねる工程で構成されています。裏層の乾燥、塗布されたPVCペーストの効果的な硬化には、加熱プロセスが不可欠かつ重要となります。効率の良い硬化プロセスには、エクセリタスノーブルライトの 中赤外線ヒーター が搭載されたブースターが用いられています。

エンジンハウジングの粉体塗装に用いられる赤外線乾燥炉(赤外線ブースター)

ドイツのDemag Cranes and Components社は、ハウジングにトップクラスのコーティングを施した高価なエンジンを製造しています。ハウジングの質量が非常に大きく、粉体塗装は困難であったため、慎重に検討した結果、赤外線と粉体塗装の吸収波長が最適である赤外線ヒーターを加熱源として選択しました。粉体塗装は温風炉よりも赤外線で速くゲル化することが分かりました。

これにより、コーティング品質が改善され、より速いライン速度が可能になりました。導入後は、エンジン・ハウジングは完全自動プロセスで静電塗装され、粉体塗装はまず加熱ゾーンで溶融され、キープゾーンで硬化されます。

お客様のアプリケーションに近い事例は掲載されていませんか?これ以外にも多くの事例がありますので、お気軽にお問い合わせください。